Kattava peittaus jaruostumattoman teräksen passivointi, poistaa erilaisia öljytahroja, ruostetta, oksidikalvoa, juotosliitoksia ja muuta likaa.Käsittelyn jälkeen pinta on tasaisen hopeanvalkoinen, mikä parantaa huomattavasti ruostumattoman teräksen korroosionkestävyyttä ja sopii erilaisiin ruostumattomiin teräsosiin, levyihin ja laitteisiin.

Helppokäyttöinen, kätevä käyttää, taloudellinen ja käytännöllinen, ja siihen on lisätty tehokkaita korroosionestoaineita metallin korroosion ja vetyhaurastumisen estämiseksi ja happosumun muodostumisen estämiseksi.Sopii erityisesti pienille ja monimutkaisille työkappaleille, ei sovellu pinnoittamiseen, ylivoimainen markkinoilla oleviin vastaaviin tuotteisiin.

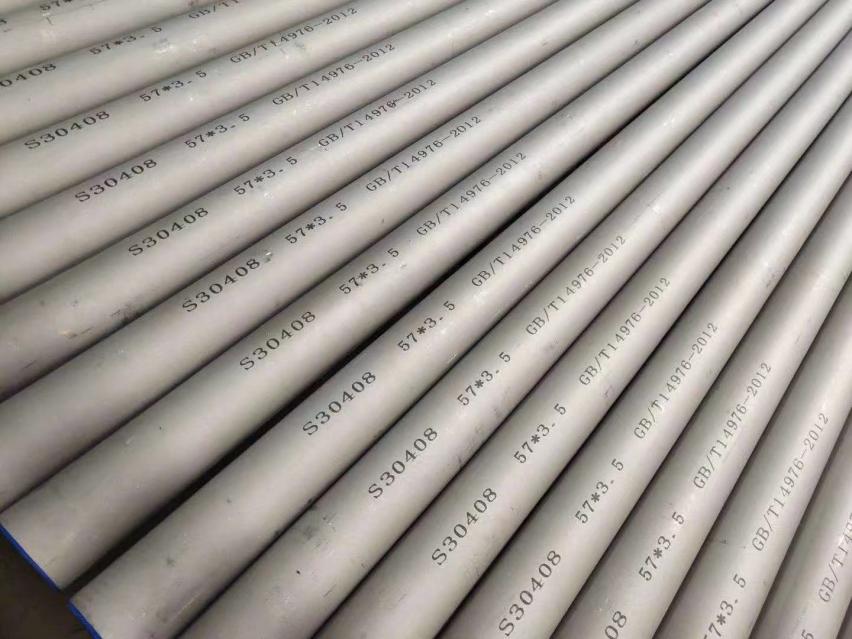

Ruostumattoman teräksen materiaalin vakavuuden ja oksidimittauksen mukaan alkuperäinen liuos voidaan käyttää tai laimentaa vedellä suhteessa 1:1:1-4 ennen käyttöä;Ferriittiä, martensiittia ja austeniittista ruostumatonta terästä, jossa on alhainen nikkelipitoisuus (kuten 420.430.200.201.202.300. Laimennuksen jälkeen austeniittista ruostumatonta terästä, jolla on korkea nikkelipitoisuus (kuten 304), 321.316.316L jne., on oltava varastoliuoksessa.Yleensä normaalin lämpötilan tai 50-60 ℃:n lämpötilaan lämmittämisen jälkeen liota 3-20 minuuttia tai pidempään (käyttäjä määrittää tarkan ajan ja lämpötilan koetilanteen mukaan), kunnes pinnan lika on kokonaan poistunut, tasaisen hopeanvalkoinen. muodostaen yhtenäisen ja tiheän passiivikalvon.Käsittelyn jälkeen ota se pois, pese puhtaalla vedellä ja neutraloi emäksisellä vedellä tai kalkkivedellä.

Ruostumattoman teräksen peittauksen ja passivoinnin välttämättömyys

Ruostumattomalla teräksellä on hyvä korroosionkestävyys, korkean lämpötilan hapettumisenkestävyys, hyvä suorituskyky matalissa lämpötiloissa sekä hyvät mekaaniset ja R-ominaisuudet.Siksi sitä käytetään laajasti kemian-, öljy-, voima-, ydintekniikan, ilmailu-, meri-, lääketieteen, kevyen teollisuuden, tekstiili- ja muilla aloilla.Sen päätarkoitus on estää korroosiota ja ruostetta.Ruostumattoman teräksen korroosionkestävyys riippuu pääasiassa pinnan passivointikalvosta.Jos kalvo on epätäydellinen tai viallinen, ruostumaton teräs syöpyy silti.Happopeittausta ja passivointia käytetään yleisesti tekniikassa ruostumattoman teräksen korroosionkestävyyden parantamiseksi.Ruostumattomasta teräksestä valmistettujen laitteiden ja komponenttien muodostuksen, kokoonpanon, hitsauksen, hitsauksen tarkastuksen (kuten vikojen havaitsemisen, painetestin) ja rakentamisen merkintäprosessin aikana, pintaöljytahrat, ruoste, ei-metallinen lika, matalan sulamispisteen metalliepäpuhtaudet, maalit, hitsauskuona ja roiskeet voivat vaikuttaa ruostumattoman teräksen laitteiden ja komponenttien pinnan laatuun, vahingoittaa niiden pinnalla olevaa oksidikalvoa, vähentää teräksen kokonaisvaltaista ja paikallista syövyttävyyttä (mukaan lukien pistekorroosio), rakokorroosiota ja jopa johtaa jännityskorroosiohalkeamiin. .

Ruostumattoman teräksen pinnan puhdistaminen, peittaus ja passivointi eivät vain voi parantaa korroosionkestävyyttä mahdollisimman paljon, vaan myös estää tuotteen saastumisen ja saavuttaa esteettisiä vaikutuksia.GBl50-1998 "Steel Pressure Vessels" määrää, että ruostumattomasta teräksestä ja komposiittiteräslevyistä valmistettujen säiliöiden pinta on peittattava ja passivoitava.Tämä määräys koskee petrokemian teollisuudessa käytettäviä paineastioita.Koska näitä laitteita käytetään tilanteissa, joissa ne joutuvat suoraan kosketukseen syövyttävien väliaineiden kanssa, on korroosionkestävyyden ja korroosionkestävyyden kannalta välttämätöntä ehdottaa happopeittausta ja passivointia.Muilla teollisuudenaloilla, jos se ei ole korroosionesto, se perustuu vain puhtaus- ja estetiikkavaatimuksiin, kun taas ruostumaton teräs ei vaadi peittausta ja passivointia.Mutta ruostumattomien laitteiden hitsit vaativat myös peittausta ja passivointia Joissakin tiukat käyttövaatimukset edellyttävissä kemiallisissa laitteissa tulee happopuhdistuksen ja passivoinnin lisäksi käyttää erittäin puhdasta väliainetta myös loppuhienopuhdistukseen tai mekaaniseen puhdistukseen, viimeistelykemiaan ja sähkökiillotukseen.

Ruostumattoman teräksen peittauksen ja passivoinnin periaatteet

Ruostumattoman teräksen korroosionkestävyys johtuu pääasiassa siitä, että pinta on päällystetty erittäin ohuella (n. 1) nm:n tiheällä passivointikalvolla, joka eristää syövyttävän väliaineen ja toimii ruostumattoman teräksen suojauksen perusesteenä.Ruostumattoman teräksen passivoinnissa on dynaamisia ominaisuuksia, eikä sitä tule pitää korroosion täydellisenä lopettamisena.Sen sijaan tulisi muodostaa diffuusiosulkukerros, joka vähentää suuresti anodin reaktionopeutta.Yleensä kun on pelkistysainetta (kuten kloridi-ioneja), kalvo pyrkii vaurioitumaan, ja kun siinä on hapettavaa ainetta (kuten ilmaa), kalvo voidaan huoltaa tai korjata.

Ilmaan sijoitetut ruostumattomasta teräksestä valmistetut työkappaleet muodostavat oksidikalvon, mutta niiden suojaus ei ole täydellinen.Yleensä suoritetaan ensin perusteellinen puhdistus, mukaan lukien emäksinen ja happopesu, jonka jälkeen passivoidaan hapettimella passivointikalvon eheyden ja stabiilisuuden varmistamiseksi.Peittauksen yhtenä tarkoituksena on luoda suotuisat olosuhteet passivointikäsittelylle ja varmistaa laadukkaiden passivointikalvojen muodostuminen.Happopesu aiheuttaa korroosiota ruostumattoman teräksen pintaan, jonka paksuus on keskimäärin 10 m.Happoliuoksen kemiallinen aktiivisuus saa virhealueen liukenemisnopeuden olemaan korkeampi kuin pinnan muiden osien.Siksi happopesu voi saada koko pinnan tasaiseksi ja poistaa mahdolliset korroosiovaarat.Mutta mikä vielä tärkeämpää, happopeittauksen ja passivoinnin kautta rauta ja rautaoksidit liukenevat enemmän kuin kromi ja kromioksidit, mikä poistaa huonon kromikerroksen, jolloin ruostumattoman teräksen pinnalla on runsaasti kromia.Rikkaan kromin passivointikalvon potentiaali voi olla +1,0 V (SCE), mikä on lähellä jalometallien potentiaalia ja parantaa korroosionkestävyyden vakautta.Myös erilaiset passivointikäsittelyt voivat vaikuttaa kalvon koostumukseen ja rakenteeseen ja siten vaikuttaa sen korroosionkestävyyteen.Esimerkiksi sähkökemiallisen modifikaatiokäsittelyn avulla passivointikalvolla voi olla monikerroksinen rakenne ja se voi muodostaa CrO3:a tai Cr2O3:a sulkukerrokseen tai muodostaa lasioksidikalvon parantamaan ruostumattoman teräksen korroosionkestävyyttä.

1. Ruostumattoman teräksen peittaus- ja passivointimenetelmä

Kyllästysmenetelmää käytetään osiin, jotka voidaan sijoittaa peittaus- tai passivointisäiliöihin, mutta se ei sovellu peittausliuoksen pitkäaikaiseen käyttöön suurissa laitteissa, joilla on korkea tuotantotehokkuus ja alhaiset kustannukset;Suuritilavuuslaitteisto on täytetty happoliuoksella ja upotusnesteen kulutus on liian suuri.

Soveltuu suurten laitteiden sisäpintoihin ja paikallisiin fyysisiin toimintoihin.Huonot työolosuhteet ja kyvyttömyys ottaa talteen happoliuosta.

Tahnamenetelmää käytetään asennus- tai huoltotyömailla, erityisesti hitsausosaston manuaalisissa toimissa.Työolot ovat huonot ja tuotantokustannukset korkeat.

Ruiskutusmenetelmää käytetään asennuspaikalla, pieni nestetilavuus suurten säiliöiden sisäseinässä, alhainen hinta ja nopea nopeus, mutta vaatii ruiskupistoolin ja kiertojärjestelmän konfiguroinnin.

Kiertomenetelmää käytetään suurissa laitteissa, kuten lämmönvaihtimissa.Putken ja kuoren käsittelyn rakentaminen on kätevää, ja happoliuosta voidaan käyttää uudelleen.Se vaatii putkiston ja pumpun liittämisen kiertojärjestelmään.

Sähkökemiallisia menetelmiä voidaan käyttää paitsi osien, myös paikan päällä olevien laitteiden pintakäsittelyyn.Tekniikka on monimutkainen ja vaatii tasavirtalähteen tai potentiostaatin.

2. Peittaus- ja passivointiprosessit

Rasvanpoisto ja lian puhdistus → Vedenpuhdistusosan pesu → Passivointi → Pesu puhtaalla vedellä → Puhalla kuivaus

3. Esikäsittely ennen peittausta ja passivointia

3.1 Suorita happopeittaus ja passivointiesikäsittely piirustusten ja prosessidokumenttien vaatimusten mukaisesti ruostumattomille terässäiliöille tai osille valmistuksen jälkeen.

3. Hitsaussauma ja hitsauskuona molemmille puolille.Puhdista roiskeet ja poista öljytahrat ja muu lika säiliön käsittelyosien pinnalta bensiinillä tai puhdistusaineella.

3.3 Kun poistat vieraita esineitä hitsaussauman molemmilta puolilta, käytä ruostumattomasta teräksestä valmistettua teräsharjaa, ruostumatonta terästä olevaa lapiota tai hiomalaikkaa niiden poistamiseen ja huuhtele ne puhtaalla vedellä (jossa kloridi-ionipitoisuus ei ylitä 25 mg/l).

Kun öljytahrat ovat vakavat, poista öljytahrat 3-5 % emäksisellä liuoksella ja huuhtele huolellisesti puhtaalla vedellä.

3. Mekaaninen hiekkapuhallus voi poistaa ruostumattoman teräksen oksidikuoren Kuumatyöstöosista, ja hiekan on oltava puhdasta pii- tai alumiinioksidia.

3.6 Kehitetään peittauksen ja passivoinnin turvatoimet sekä määritetään tarvittavat työkalut ja työsuojeluvälineet.

4. Happo peittaus, passivointiliuos ja tahnakoostumus

4.1 Happopesuliuoksen kaava: typpihappo (1).42) 20 %, fluorivetyhappo 5 % ja loput on vettä.Yllä oleva on tilavuusprosentti.

4.2 Happopuhdistusvoidekoostumus: 20 millilitraa suolahappoa (suhde 1,19), 100 millilitraa vettä, 30 millilitraa typpihappoa (suhde 1,42) ja 150 grammaa bentoniittia.

4. Passivointiliuoksen kaava: typpihappo (suhde 1).42) 5%, kaliumdikromaatti 4g, loput vettä.Edellä mainittu laskeumaprosentti, passivointilämpötila on huoneenlämpötila.

4.4 Passivointipastan kaava: 30 ml typpihappoa (pitoisuus 67 %), 4 g kaliumdikromaattia, lisää bentoniitti (100-200 mesh) ja sekoita tahnaksi.

5. Happo peittaus ja passivointi

5.1 Peitaus ja passivointi voidaan suorittaa vain peittaus- ja passivointiesikäsittelyn läpikäyneille säiliöille tai komponenteille.

5. 2 Hapan peittausliuosta käytetään pääasiassa pienten käsittelemättömien osien kokonaiskäsittelyyn, ja se voidaan ruiskuttaa.Liuoksen lämpötila tulee tarkistaa 10 minuutin välein lämpötilassa 21-60 ℃, kunnes saadaan tasainen valkoinen happoetsaus.

5.3 Peittauspasta Peittaus soveltuu pääasiassa suuriin astioihin tai paikalliseen käsittelyyn.Puhdista peittaustahna tasaisesti huoneenlämmössä laitteesta (paksuus noin 2-3 mm), anna sen vaikuttaa tunnin ajan ja harjaa sitten varovasti vedellä tai ruostumattomalla teräsharjalla, kunnes muodostuu tasainen valkoinen happoetsaus.

5.4 Passivointiliuos soveltuu pääasiassa pienten säiliöiden tai komponenttien kokonaiskäsittelyyn, ja se voidaan upottaa tai ruiskuttaa.Kun liuoksen lämpötila on 48-60 ℃, tarkista 20 minuutin välein ja kun liuoksen lämpötila on 21-47 ℃, tarkista tunnin välein, kunnes pinnalle muodostuu tasainen passivointikalvo.

5.5 Passivointipasta soveltuu pääasiassa suuriin säiliöihin tai paikalliseen käsittelyyn.Se levitetään tasaisesti peitatun astian pinnalle (noin 2-3 mm) huoneenlämmössä ja tarkastetaan 1 tunnin ajan, kunnes pinnalle muodostuu tasainen passivointikalvo.

5.6 Happamat peittaus- ja passivointisäiliöt tai osat on huuhdeltava puhtaalla vedellä., Käytä hapanta lakmuskoepaperia testataksesi mitä tahansa pestyn pinnan osaa, jotta pinta huuhdellaan vedellä, jonka pH-arvo on 6,5-7,5, ja pyyhi tai föönaa sitten paineilmalla.

5.7.Peittauksen ja passivoinnin jälkeen passivointikalvoa ei saa naarmuttaa säiliöitä ja osia käsiteltäessä, nostettaessa ja varastoitaessa.

Postitusaika: 8.8.2023